10月15日,廣船國際為丹麥 TORM A/S 公司建造的11.4萬噸 LRⅡ 型成品油/原油輪4號船簽字交付。

這艘船總長250米,型寬44米,型深21.5米,滿足國際海事組織(IMO)2020年限硫令的最新規定,是廣船國際建造的首艘配置除硫洗滌塔裝置的環保船舶,也是TORM公司運營船隊中第一艘加裝除硫洗滌塔裝置的船舶。

隨著各國海岸對硫化物排放要求日益提高,從2012年起全球對硫化物排放要求由原來的4.5%降低到3.5%,到2020年全球對硫排放要求將降低到0.5%。從2015年1月1日起,在IMO劃定的四大排放控制區內,已開始實施0.1%硫含量限制,主要包括歐洲北海、波羅的海、北美洲和美國加勒比海地區的ECA區域。

雖然使用低硫柴油(MGO油)可以滿足硫排放限制,但MGO油成本比重油成本高出50%~60%,而利用廢氣濕式洗滌脫硫系統因為脫硫效果明顯(去除率高于90%),并可適量甚至高效的減少顆粒物排放,廢氣濕式洗滌脫硫系統已成為當前首選產品。

“限硫令”的出臺,對于造船企業來說,是挑戰也是機遇。誰能率先掌握和吃透除硫系統的設計、加裝和調試技術,就勢必能夠在市場競爭中拔得頭籌。

素來以提供個性化服務而深得船東青睞的廣船國際,在得知船東TORM公司想在其建造的11.4萬噸 LRⅡ型成品油/原油輪4號船上加裝除硫系統后,立即和船東進行對接,決定在原來并沒有計劃加裝除硫系統的船上加裝這一系統。

期間,廣船國際參建員工克服了船上加裝空間不足,資材采購周期長,施工作業難度大等一系列困難,成功跨越了橫在大家面前的一道道高坎。

第1道坎 想破腦袋擠空間

14米高的洗滌塔

除硫系統的工作原理是將廢氣引入洗滌塔,使廢氣中的硫氧化物與海水或堿水(加了堿性物質的淡水)中的碳酸鈣發生化學反應,生成硫酸鈣和二氧化碳,從而中和硫氧化物的酸度,清洗廢氣來達到脫硫的目的。

廢氣除硫的化學反應方程式:

2NaOH+H2SO3→Na2SO3+2H2O

除硫系統分為開式系統、閉式系統和混合系統三種。

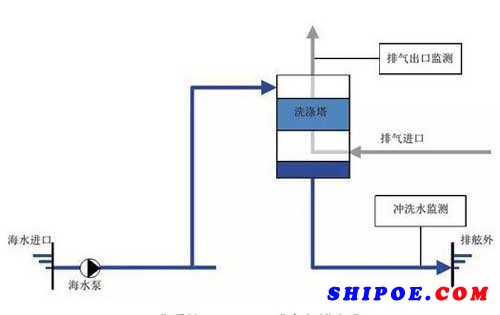

開式系統原理圖

開式系統就是把海水抽到洗滌塔,清洗廢氣后直接排到舷外,此系統優點是簡單高效,缺點是對于零排放區域不能使用。

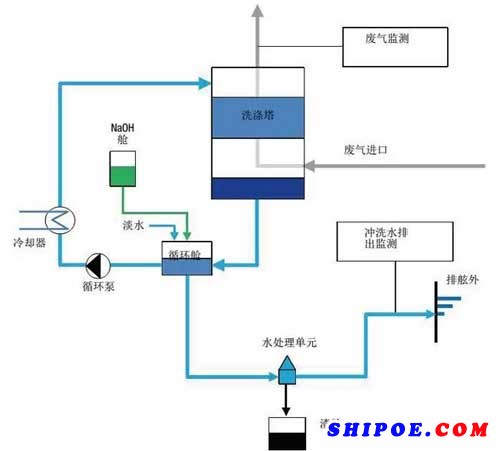

閉式系統(鈉基)原理圖

閉式系統是利用堿性藥劑清洗廢氣,堿水在封閉的系統中循環使用,利用海水和熱交換器將系統產生的熱量帶走,利用凈化裝置分離系統中的雜質,分離后的產物包括80%的Na2SO3溶液,20%的固體顆粒(廢氣中的灰份、油份),此系統的優點是在零排放區域可以繼續使用,缺點是需要不斷補充藥劑和淡水,產生的廢物需要經第三方公司回收,成本相對開式系統偏高。

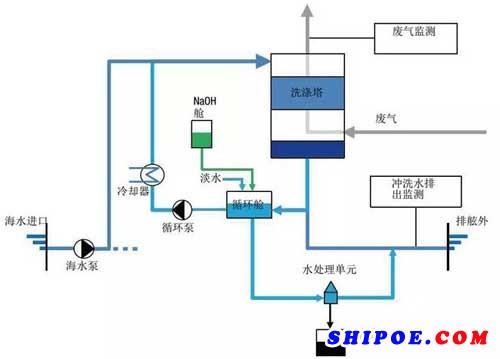

混合系統則綜合了開式系統和閉式系統的優點,可以實現在不同區域切換使用開/閉式系統,缺點是建造成本在三個系統中最高。

TORM公司船東經和多家設備廠家對系統和布置進行探討,決定在11.4萬噸 LRⅡ型成品油/原油輪4號船上加裝復雜程度最高的混合式除硫系統。

混合式系統原理圖

按廠家原理圖,在開式模式時循環泵不工作,海水泵泵抽海水到洗滌塔。在閉式模式時,海水泵抽海水到板式冷卻器冷卻堿性藥劑后排舷外,循環泵抽堿性藥劑到洗滌塔。由于泵的吸高限制,需要同時在底層放置2臺海水泵和2臺循環泵。

凝聚劑、強酸容器

考慮到底層空間限制,無法同時增加4臺水泵布置,廣船國際的設計人員經過反復研究,對廠家原理做了一些調整,使海水泵既可以抽海水到洗滌塔也可以抽海水到板式冷卻器冷卻堿性藥劑。

這個平臺本來是沒有的

廣船國際除硫系統設計負責人孫博介紹說,由于屬于新增加的系統,因此務必要在原本緊湊的機艙布局中再見縫插針地增加設備,過程十分艱難,整個設計過程就像是在針尖上跳舞。

他舉例說,由于海水泵排量需要,海水總管管徑需要由要來的600毫米增大到750毫米,由于前期機艙布置已經十分緊湊,如果總管加大,濾器尺寸和閥件尺寸都會變大,就會導致海水泵接在總管的支管沒有足夠空間。

可以說是硬塞進去的了

在零排放區域,系統分離的產物須設置一個零排放收集艙,按照廠家資料需要340立方米的收集空間,然而機艙已經沒有空間提供如此大的艙室,于是只好專門增加一個艙供除硫系統使用。

為除硫單獨增加一個艙室

第一次見船造好了還加艙的

在廠家最初的方案中,循環艙是2個體積很大的獨立罐,無論是布置還是進艙難度都是很大。經和廠家按設備運行模式計算,將循環艙變成1個32立方米的獨立罐,但對于機艙上平臺布置難度還是很大,最終通過移動部分設備,并取消船體支柱才能勉強放下。

孫博介紹說,在設計階段,廣船國際技術中心選派優勢力量,僅用一個星期的時間就把廠家提供的系統原理圖轉化為現場施工圖,然后又結合船上的具體情況,對于無法實現的地方又要提出新的解決方案并經廠家確認,如此反反復復地和船東以及廠家進行溝通,郵件來往超過1000份,才最終把施工方案確定下來。

第2道坎 過關斬將買買買

8月初,接到廣州海關通知,廣船國際有限公司來了個“大家伙”。據海關發來的圖片顯示,這個“大家伙”由六個集裝箱托底固定,重量超過10000KG,長度超過13米,堪稱單個設備體積運輸之最。

這個“大家伙”就是除硫洗滌塔,該設備從荷蘭起運,幾經周轉,歷經2個月,終于安全抵達廣州南沙新港碼頭。

除硫系統因生產周期長達6~8個月,按船廠建造節點要求,必須分批發貨,且要根據每艘船吊裝進度不同,每個廠家每次發貨的名稱、數量、順序也都各不相同,因此在除硫系統預歸類問題上,廣船國際物資部計劃員與廣州海關預分類的經辦人員多次討論,最終協商一致,只預歸類“船用除硫系統”一個商品編碼,用于系統內主體部分“除硫塔”的報關,其他分批報關的品名將根據實際情況在已有的商品編碼中進行選擇,這樣的操作無形中加大了物資部設備室提交報關資料時的工作量和工作難度。

因為是廣船國際首次進口該設備,廠家又分為荷蘭、中國青島、昆山等多個生產地發貨,雖然進口合同簽訂分為四批發貨,但實際發貨報關卻多達8個批次(國內生產的貨物要經過青島、寧波等保稅區進行異地報關)。

為了滿足船舶建造節點,設備室計劃員當月基本是“坐催”海關股同事,無數次做單、改單,最終于一個月內完成上述八票貨物的報關進口,確保貨物在組裝、吊裝前全部安全抵達船廠。

根據合同約定,廠家只給與免費調試和試航的服務,不包含組裝指導,雖然船廠已經拿到廠家提供的圖紙,但是實際操作仍然困難重重。

應項目組要求,物資部門多次與廠家溝通,要求廠家派工程師進廠進行安裝前的指導和培訓,同時對已到貨的設備進行清點,爭取提前發現問題,盡早解決。最終廠家同意在不增加費用的前提下,從歐洲派遣1名工程師進廠給與項目組提供安裝指導培訓及完成點貨事宜,為除硫系統的組裝、吊裝的如期進行提供了保障。

由于目前的除硫設備都是根據船舶的特點進行“量身訂做”,沒有后續可以拆套的設備,這就意味著一旦現場有損壞,有指示單增訂,是沒有備用零件更換的,必須全部進口,到貨時間統計空運加報關最快也要7-10天。如果廠家沒有現貨,還要再增加額外的生產周期,因此針對除硫系統,物資部時刻處于緊張狀態,把滿足現場需求作為第一要務。

第3道坎 眾志成城搶生產

數清圖中有多少管算我輸

廣船國際舾裝部機裝課工長聶魁介紹說,因加裝除硫系統新增和修改的管子就達到1400多根,而正常來講一艘油輪的機艙區機裝課負責的管子總量還不到2000根,可想而知其工作量究竟有多大。

由于受設備到貨時間的限制,這艘船的除硫系統加裝工作從5月底才大面積鋪開,生產周期僅有40多天時間。為保證節點,高峰時期,機裝課組織了近60人進行集中攻堅。

他們40天完成1400條管子安裝

聶魁介紹說,為了防止腐蝕,除硫系統的管系大部分采用耐腐蝕的玻璃鋼管,但這對于機裝課的施工人員來說,還是頭一次安裝這樣材質的管路。為了提高生產效率,在管子還未到貨之前,機裝課就邀請廠家對這種管系的安裝進行了工藝技術交底,提前吃透安裝技術。

黑色的是玻璃鋼管

下面連接的就是雙向不銹鋼管

由于玻璃鋼管無法進行焊接,但在穿過具有防火要求的艙室時,又必須焊接,因此所有的貫通位置必須采用雙向不銹鋼管。雙向不銹鋼管的到貨比玻璃鋼管的來貨要遲,為保證進度,他們只好先用碳鋼管替代安裝,等到雙相不銹鋼管到貨之后再更換上去的方式施工,這樣一來,雖然保證了生產進度,但工作量卻成倍地增長。“沒有其它辦法,為了保證試航節點,我們一天都等不起。”聶魁說。

除硫系統上的各類傳感器多達100多個,是監控整套設備正常運行的神經系統,這也是施工中的難點之一。

在這里監控除硫效果

聶魁介紹說,這些傳感器外形看起來都差不多,但功能卻大不相同,一個傳感器的位置安裝錯了,就會導致整個系統無法正常運作,因此必須要根據原理圖一個一個仔細核對,就這一項,他們就忙活了好幾天。

第4道坎 急起直追保交船

命名合影的“背后”有多么艱辛

該船于8月28日命名,命名之時已完成首次試航,但受設備出口排氣背壓高等因素影響,除硫裝置的試航結果卻不理想,回航后,經與廠家協商,該船除硫系統需進行二次修改。

二次修改幾乎需將第一次修改的管子全部更換一遍,牽一發動全身,管子更換需要重新訂貨、重新吊裝、重新安裝、重新調試,首次修改時,僅管子安裝一項就已耗時30余天,而二次修改必須在二次試航(9月20日)前完成,時間更加緊迫!為確保按期交船,廣船人發揮“同舟共濟”精神,各部門各工序團結一心,眾志成城保節點。

該船煙囪區除硫系統卷板管按廠家方案修改,其中包含了25條彎彎曲曲、奇形怪狀的非標管,這樣的管子正常制作周期至少需要45天,但項目組給的計劃只有6天。

各種奇形怪狀的非標管

物資部把該項目列為“1號工程”。物資部材料室計劃員張波充分利用自己以前當工藝員的經驗積累,自己對指示單進行工藝消化、統計附件,把法蘭和管子分開由6個外協廠家同時開工并行制作,經過廠內廠外的通力合作,最終確保了這批排煙管于9月3日交付第一批打砂油漆,9月4日完成全部交付打砂油漆,9月5日運送到船上進行安裝。

順德船廠趕制了這批管件的制作

此時距離二次試航僅剩15天,留給安裝和調試的時間不多了,交船節點像一把懸在頭頂的利刃,催促著大家急起直追。

然而……

天有不測風云,9月16日,超強臺風“山竹”來襲,施工被迫暫停2日,到17日恢復生產之時,附件安裝及調試僅剩2天時間,真真是火燒眉毛了!

搭載部、生產支援部、居裝部、舾裝部電裝課、調式課等部門各施其職,大家一齊上陣,交叉作業,與時間賽跑,19日完成附件安裝、調試,20日成功開啟第二次試航!

部分機裝“英雄”合影

不負眾望,二次試航中,除硫裝置完美運行,負責安裝的機裝人員釋然一笑。

“回看來時路、艱辛滿征途,但通過這一次的嘗試之后,廣船國際建造的后續船再加裝除硫系統,大家肯定就輕車熟路了。”林飛笑著向我們說道。