近日,廣東中遠海運重工機電工區鉗工工藝小組簡化測量流程、改進測量方法、優化測量工具工裝,提升了軸系艉管測量數據準確度,成功自主完成了N804集裝箱船建造項目艉管測量,擺脫了原有需要委托外協廠家測量的局面,助力項目控制周期、壓縮成本。

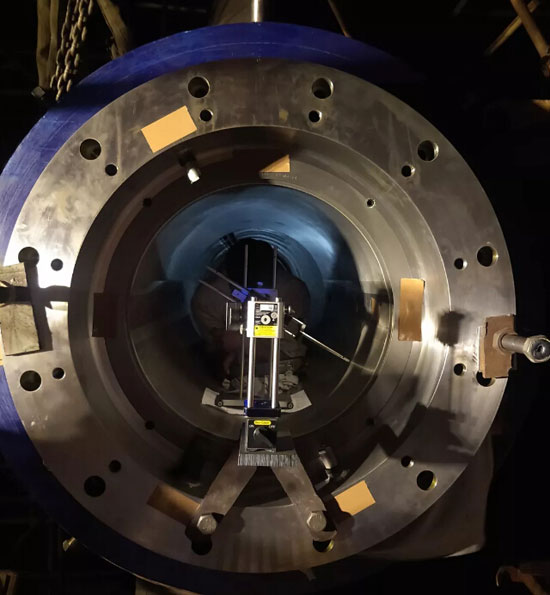

軸系艉管測量是軸系安裝過程中的關鍵環節,通過測量澆筑環氧前和澆筑環氧后的一系列數據,計算出艉管斜度變化曲線,保障船舶軸系的可靠運行。自集裝箱船首制船建造,該項作業需要廠家瓦錫蘭協助測量,不僅增加了外協成本,而且存在增加生產周期的情況發生,影響了項目推進。為增強生產進度控制,加強工藝管理,機電工區工藝組潛心研究,開展自主測量試驗。工藝組將測量方法由拉鋼琴線改為激光測量,但隨之而來又出現了調整不方便、設備不穩固、截面測量誤差較大等問題。工藝組逐個擊破上述難點,陸續改良了激光發射器、接收器組件工裝的,優化激光發射器工藝方法,通過與外協廠家同步測量,核驗改進效果,一步一步提升了數據準確性。

最終,在3號船N741船的測量數據上,自主測量與外協廠家測量數據一致,為穩妥起見,4號船N803仍采用自主測量與外協委托向結合的操作。結果表明,我司自主測量的精度符合設備廠家精度要求,測量數據符合軸系校中計算書的要求。至此,我司通過自主改良,掌握了測量軸系艉管相關數據的能力,保障了在建船舶軸系運行可靠性。

此項工藝改進是廣東中遠海運重工“學川崎,促改進”的具體成果,單船可節省外協測量費用8萬余元,提高了現場施工效率。后續,機電工區工藝組將在各線條、各工序上持續改進與提升,爭取更大突破,為項目保交付保駕護航。