7月1日,大連中遠(yuǎn)海運(yùn)重工建造的18000立方挖泥船(N713)順利上船臺(tái)。設(shè)計(jì)建造期間,大連中遠(yuǎn)海運(yùn)重工對(duì)項(xiàng)目效率、質(zhì)量的高度重視和對(duì)船東的積極配合也得到了比利時(shí)船東Jan De Nul集團(tuán)駐廠項(xiàng)目經(jīng)理Veerle Conings的肯定。

強(qiáng)技術(shù)夯基礎(chǔ)

N713項(xiàng)目是大連中遠(yuǎn)海運(yùn)重工第一次承接的挖泥船建造項(xiàng)目。公司高度重視,從設(shè)計(jì)源頭開(kāi)始,繼續(xù)沿用62000噸多用途紙漿運(yùn)輸船圖紙管理卡的管理制度,基本設(shè)計(jì)圖紙發(fā)到公司后,由設(shè)計(jì)人員進(jìn)行審核,然后由主管或?qū)I(yè)帶頭人進(jìn)行把關(guān),最后由分管主任簽批再發(fā)給生產(chǎn)設(shè)計(jì)建模。由于加強(qiáng)了層層把關(guān)的力度,圖紙中很多細(xì)節(jié)問(wèn)題提前得到暴漏并進(jìn)行完善,圖紙信息到達(dá)生產(chǎn)設(shè)計(jì)手中時(shí)基本沒(méi)有遺漏,保證了建模的一次正確率和訂貨來(lái)源的準(zhǔn)確性。

在建模方面,繼續(xù)沿用單元模塊化的設(shè)計(jì)理念,目前貨艙區(qū)域的建模率已達(dá)100%,機(jī)艙建模率100%,由于詳細(xì)設(shè)計(jì)和生產(chǎn)設(shè)計(jì)溝通及時(shí)、有效,圖紙系統(tǒng)原理及設(shè)備接口方面的問(wèn)題在第一時(shí)間得到解決,建模返工率大大降低,也為現(xiàn)場(chǎng)的順利施工奠定了堅(jiān)實(shí)基礎(chǔ)。

保質(zhì)量促生產(chǎn)

在項(xiàng)目生產(chǎn)過(guò)程中,船東駐廠項(xiàng)目經(jīng)理Veerle Conings報(bào)驗(yàn)要求極高。為積極配合船東報(bào)驗(yàn),項(xiàng)目組根據(jù)船東要求,積極采取措施,有效助推生產(chǎn)。項(xiàng)目開(kāi)工前建立焊接人員臺(tái)賬,明確在本項(xiàng)目的焊工人員資質(zhì),由質(zhì)量管理部和工區(qū)負(fù)責(zé)培訓(xùn)、交底,現(xiàn)場(chǎng)采取焊接實(shí)名制,保證每道焊縫都能追溯;小組和大組階段在裝配結(jié)束后,按照項(xiàng)目焊接規(guī)格現(xiàn)場(chǎng)對(duì)焊腳進(jìn)行標(biāo)注,以便對(duì)焊腳和船舶重量合理、有效控制;在拼板階段對(duì)自動(dòng)焊板縫端頭焊縫,采取內(nèi)部無(wú)損檢測(cè)抽探,抽探過(guò)程中能及時(shí)、有效的控制和發(fā)現(xiàn)焊接質(zhì)量,對(duì)于有缺陷的焊縫和問(wèn)題焊工進(jìn)行約談和整改,保證自動(dòng)焊拼板焊縫的焊接質(zhì)量,避免焊接缺陷流入下道工序;在小組、大組及船臺(tái)合攏階段,不定期抽探,如外板、內(nèi)底板、主甲板區(qū)域無(wú)損檢測(cè)抽探,以保證項(xiàng)目在不同階段的焊接質(zhì)量控制。

項(xiàng)目組積極組織精度、質(zhì)量相關(guān)員工進(jìn)行拉練,針對(duì)現(xiàn)場(chǎng)的問(wèn)題進(jìn)行匯總,每晚加班進(jìn)行討論并協(xié)調(diào)解決,要求能用角焊小車焊接的部位盡可能使用小車焊接,同時(shí)針對(duì)開(kāi)孔區(qū)域不能使用小車焊接的部位制作專用工裝,使焊接質(zhì)量大大提高。

提作風(fēng)解難題

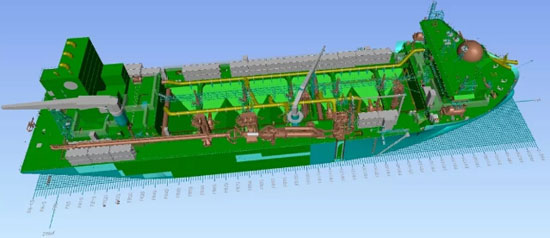

該船內(nèi)部結(jié)構(gòu)非常復(fù)雜,左右舷結(jié)構(gòu)不一樣,內(nèi)部設(shè)備、管系非常多,而且狹小空間也非常多,工人施工極為不便,增加了現(xiàn)場(chǎng)施工難度。面對(duì)種種困難,項(xiàng)目組干部員工發(fā)揚(yáng)開(kāi)拓品質(zhì),積極配合船東,解決了一個(gè)又一個(gè)難題。

為了降低施工難度,提高工人施工效率,分段工區(qū)利用建模軟件模擬進(jìn)行裝配,提前將現(xiàn)場(chǎng)控制點(diǎn)、難點(diǎn)按分段進(jìn)行標(biāo)注并研究施工對(duì)策;針對(duì)典型分段、特殊分段工區(qū)多次開(kāi)會(huì)討論、策劃,工區(qū)精度組編制精度策劃方案,提前向施工隊(duì)伍進(jìn)行交底,大大減少了現(xiàn)場(chǎng)施工難度。

該船艏艉分段線型非常大,據(jù)統(tǒng)計(jì),樣箱加工板材近300張,制作樣箱約140個(gè),單個(gè)分段樣箱加工板材就比62000噸多用途紙漿船項(xiàng)目全船的樣箱還多,而且外板為高強(qiáng)鋼板,加工難度特別大。現(xiàn)場(chǎng)工人克服困難,制作各類工裝,24小時(shí)倒班不停的作業(yè),周末主動(dòng)加班,經(jīng)過(guò)2個(gè)多月時(shí)間,終于將所有外板加工完成。此外,該船生活區(qū)波形壁厚度就有三種規(guī)格,而且波距不一樣,船東要求波形壁波高、波距的加工精度要在正負(fù)1mm,又提出波形壁上不允許有壓痕。為滿足船東需求,項(xiàng)目組經(jīng)過(guò)反復(fù)的實(shí)驗(yàn),制作了加工胎具,又利用不同板厚白鐵皮進(jìn)行防護(hù)進(jìn)行加工,最終滿足波高、波距精度要求。