該型船是江南造船提前應對美國頁巖氣運輸需求,自主研發設計的新型液化氣運輸船,乙烯是一種非常重要的石化行業基礎原料,美國頁巖氣革命帶來的頁巖氣產量激增,應用頁巖氣中的乙烷裂解生產乙烯能大幅降低其生產成本,市場前景看好,極大刺激了乙烷海運量的增長,同時也給乙烷專用運輸船的發展帶來了機遇。通過對液化氣船技術細分市場的充分研究和分析,江南造船研發人員突破以往船型研發的習慣思維,緊密結合國際海運市場的新趨勢和新領域,大膽提出了研發新一代超大型半冷半壓式乙烯/乙烷運輸船的目標,探索出了一條適應新航線、新貨品全新的液化氣船研發思路。

在該型船的研發初期階段,江南造船研發團隊在柳衛東博士的帶領下,主動通過船東向租家展現江南技術方案的優勢,并針對租家的使用要求,結合江南在液化氣船領域豐富的研發經驗,和船東一次次地互動優化設計方案,對租家和船東的意見做到快速響應,以“全天候”的技術支持取得了船東和租家的雙重信任。

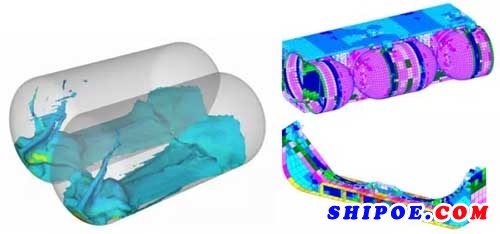

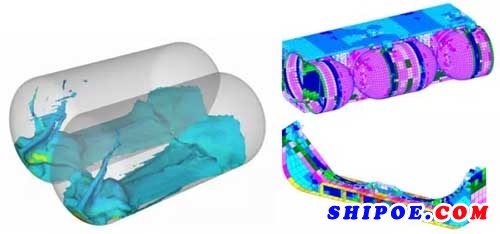

37,500立方米乙烯/乙烷運輸船設有三個目前世界上最大的Type C雙耳型液罐,半冷半壓式,設計溫度-104℃,可運載乙烷/乙烯、丙烷/丙烯、丁烷/丁烯、丁二烯、氯乙烯、無水氨等多種液化氣和化學氣體。

國家發明專利VS-BOW

船艏采用江南造船自主研發并獲得國家專利的“VS-BOW”(即隱形球鼻艏),通過國際領先的數值水池技術和具有液化氣船特色的全參數化模型,綜合考慮半冷半壓式液化氣船滿載和壓載狀態的具體特點,并結合總布置及浮態的調整和優化,對船體線型進行多方案分析和選優,得到了滿載和壓載狀態、靜水和波浪中都更加優異的線型方案。

節能裝置

液貨艙布置

該船采用全新的三艙布置設計,除一號液罐前端以外,其余端部均采用碟形封頭,極大的提高了船體的艙容利用率,相對于原常規尺度船型,單艙裝載在6000m³范圍內,新的三艙設計及更強的運輸能力使得37500m³液化氣船的單艙裝載量達到了前所未有的12000m³以上。

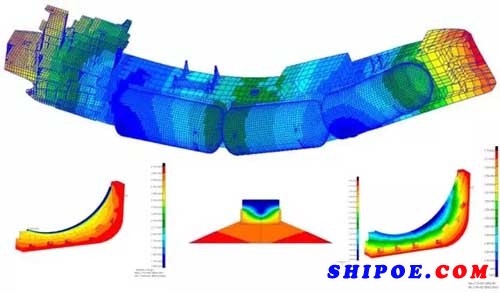

裝載量的翻倍不是簡單地尺寸放大,相對于液貨艙,船體結構的空間增加有限,需要經過前期大量的計算分析驗證,包括全船的結構有限元分析、全船振動計算、低溫條件下的溫度場和熱應力計算、大型液艙晃蕩分析、直接波浪載荷計算等多種高級分析手段,保證了船體與液罐的結構具有可靠的安全性。布置在有限船體空間內的液化氣罐需要更緊湊的支撐結構,給液罐的支撐系統設計建造帶來了挑戰。設計初期,江南既進行了詳細的設計分析論證,避免了支撐結構出現系統性風險;在后期建造過程中,通過江南在同船型建造技術基礎上的創新,解決了大量工程實際問題,保證了37500m³液化氣船運營安全,并為后續建造類似尺度TYPE C型液罐的液化氣船積累了豐富的經驗。

動力系統

該型船采用雙燃料動力系統,配備了雙燃料主機和發電機,具有優秀的燃油經濟性,并且在燃氣模式下滿足最為苛刻的硫氧化物排放要求,解決了NOx和SOx排放的污染問題。同時合理化設計,使得燃氣系統與液貨系統間得到了高效緊湊的協調布置,完美地利用了船體有限的甲板空間。江南還自主研發了雙壁高壓供氣管,填補了國內空白。主甲板上兩個總艙容達2500m?的燃料罐可以滿足使用LNG燃料的需求,同時具有相當的靈活度,可以在主機使用燃油時用來裝載貨物。

液貨系統

液貨系統方面,該型船配備有層疊式兩級冷卻方式再液化裝置,其中包括兩臺制冷壓縮機和三臺貨物壓縮機。雙級制冷有效降低了貨物液化能耗,同時壓縮機屬于高精密的運轉設備,對支撐剛度和安裝精度地要求遠較其它設備高,根據之前的建造經驗,振動問題是影響壓縮機設備能否運轉正常的關鍵因素,江南立足防患于未然,設計階段對設備的基座及相鄰船體結構進行詳細的分析,通過對局部振動的分析優化,使得設備及基座與船體局部結構的振動頻率完全錯開,保證了設備的安全運轉。

由于卓越的經濟和環保性能,37,500m³乙烷/乙烯運輸船被江南人稱作“Camel-E”,“Camel”代表著該船型猶如“沙漠之舟”駱駝一般“Eat Less and Carry More”,“E”代表著“Ethylene/Ethane”(乙烯/乙烷)、“ECO”(經濟)、“Environment Friendly”(環保)和“Energy Saving”(節能)。未來,江南“Camel-E”亦會船如其名,成為江南造船的又一個品牌船型,在綠色環保之路上揚帆遠航。