中國船舶集團青島北海造船有限公司船舶與海洋工程設計研究所以學習貫徹習近平新時代中國特色社會主義思想主題教育為契機,以公司年度工作目標為基礎,圍繞設計節點,從不同船型、不同施工階段出發,嚴格執行設計工作計劃,為“北海型”提供堅實的技術基礎。

精益船型設計持續改進優化

在21萬噸散貨船主建船型設計中,通過優化總縱彎矩剪力數據,優化外板、頂邊艙斜板、底邊艙斜板、內底板、主甲板,雙層底縱桁等結構的板厚規格及屈曲加強筋分布,進一步減少結構零件數5%,降低鋼材重量1000余噸,鋼板種類優化至2800種,設計鋼材利用率達92.0%,主建船型指標數據同比國內先進船廠更為優化。同時在“適造性”方面下功夫,優化區域綜合布置、擴大管單元設計、推行舾裝件安裝前移等方面持續進行設計改進,為生產效率的提高打下基礎。

在養殖工船項目中,船研所首次應用拉錨仿真軟件等比例建模,代替使用木模拉錨試驗的方式,獲得船東認可,仿真質量高,效果良好,大大節約了試驗成本及驗證周期。

嚴格優選材料不斷提升標準化

各項目嚴格按照優選清單選擇材料及附件,擴大國標和船標件應用范圍,進一步減少非標件使用。以降本增效為基礎,制定標準化設計目標,除結構零件數量、訂貨鋼板種類優化外,舾裝專業進一步提高標準件、通用件選用比例2%,工裝標準化比例達到85%,電氣生產設計標準化可達95%。

研究工藝工法取得設計新突破

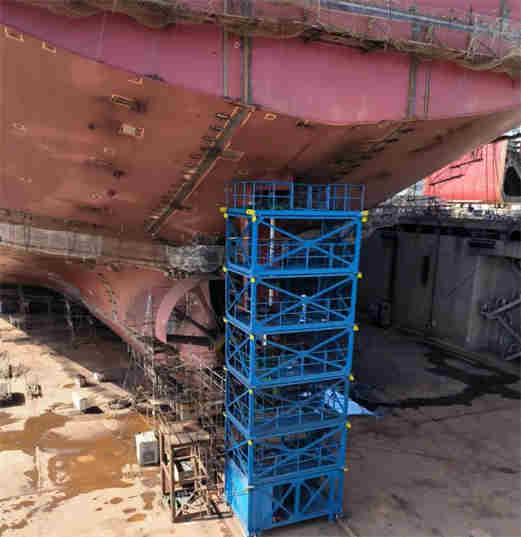

船研所針對腳手架工裝化的設計和應用、集裝箱船臺階組立在平面廠房建造托盤工裝的研究與應用等14項工藝工法取得新突破。結合在建項目需求,在滿足生產現場腳手架安全施工的前提下,為最大化減少腳手架搭拆量和提高腳手架搭拆效率,通過引進新型馬凳、插銷式護欄工裝,設計結構永久開設腳手架管孔、橫艙壁U型搭設工裝、多用途工裝平臺等,單船減少鋼管架反復搭拆工作量約10%;提高了腳手架整體搭拆效率約30%以上。

通過主導設計曲面分段在平面廠房流水線建造用的托盤工裝,實現集裝箱船10條船共計580組立由曲面廠房調整至平面流水線建造,節省曲面廠房胎位布置,均衡年度建造周期內平面廠房和曲面廠房的建造物量,同時在平面廠房流水線作業不受胎位、吊車資源等制約因素,單個組立可節約建造周期至少2天。有助于縮短船舶建造周期,提升公司經濟效益。

創新首制船型迎來設計新進展

以21萬噸散貨船17號散貨船為代表的LNG加注技術方案等研究與應用取得新進展,船研所組織團隊積極研究規范標準并調研多家先進船廠,制定并優化方案內容,為雙燃料船型的設計和建造積累技術經驗。

達飛5500TEU集裝箱船相關設計建造多為我廠首次進行,設計人員結合實際狀態,創新綁扎橋艙口蓋一體化安裝工藝建模,優先安裝綁扎橋,避免先定位艙口蓋再定位綁扎橋時綁扎橋無施焊空間的情況,同時采用艙口蓋不下船施工方案,為艙口蓋設計了頂升底座,有效減少大塢門機使用,除堆放試驗外,通過液壓油泵實現同步原地頂升操作。

船舶與海洋工程設計研究所以降本增效為基礎,始終堅持創新工藝、精益設計、提升效率,克服工期緊、任務重、船型新等困難,積極研究新方法,努力尋求新突破,為實現公司高質量發展把好技術設計第一關。