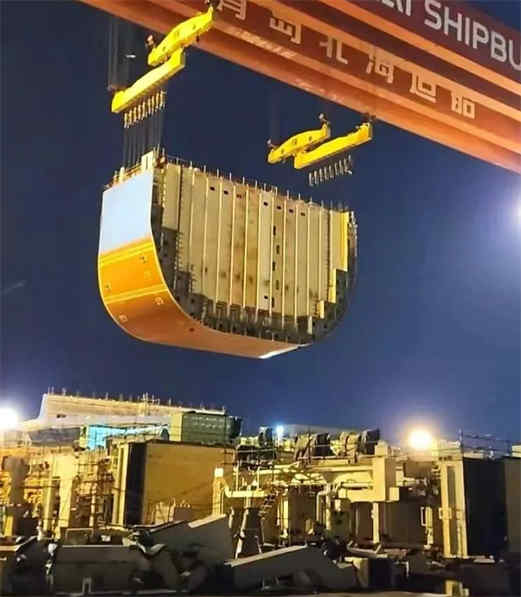

近日,中國船舶集團青島北海造船有限公司精心策劃實施,5500TEU集裝箱船探索運用模擬搭載技術,實現巨型環段定位高效搭載,搭載吊裝效率提升50%以上,解決一體化建造中的難題。

5500TEU集裝箱船是達飛海運集團與北海造船首次合作的新造船項目,該系列新造船包含10艘船舶,目前已成功交付一艘。在船舶建造過程中,塢內吊裝效率不高是目前北海造船的瓶頸,造船精度管理是提升塢內吊裝效率的關鍵。大型集裝箱船環段搭載過程中,高精度的定位要求以及吊裝時間均對船塢周期產生重要影響。采用模擬搭載技術可以對分段預搭載進行精確模擬,提前進行總段段差余量預修正,實現無余量搭載的目標。

解決5500TEU集裝箱船環段合攏難點問題

搭載工程部提前策劃做好工前準備,組織各作業區協調前制船環段吊裝過程中出現的問題,明確職責分工優化各工種之間配合,縮短吊裝過程時間,提高效率。通過優化場地布置和靈活制定搭載施工計劃,實現集裝箱船5、6號船兩半船10個環段連續快速搭載。

搭載工程部高效作業區,模擬搭載人員利用環段間隙進行測量,實踐多機位測量擬合數據,提高測量效率,利用高空車設置靶片以解決攀爬困難的位置。模擬搭載方案由相關組進行充分討論以確保滿足結構和舾裝精度要求,為后續搭載定位奠定基礎。現場定位安排專職人員連續及時配合定位,調整精度確保快速到位、精度合格。結果顯示,采用精度模擬搭載預修切技術后,搭載吊裝效率提升50%以上,極大縮短搭載定位時間,大幅提高生產效率,為集裝箱船全面提速和高效建造奠定了基礎。

通過創新鍛煉隊伍凝聚力量

下一步,北海造船將重點圍繞提高龍門吊使用效率和縮短船塢周期開展工作,特別是將在系列船舶產品上不斷進行總結優化,進一步提升精細化和科學化管理水平,埋頭苦干、真抓實干,做到一條船比一條船好,一條船比一條船快,著力解決生產短板,高質量實現能力與效益穩步提升!